4. Техническое обслуживание автомобиля

Для поддержания автомобиля в исправном состоянии необходимо своевременно проводить техническое обслуживание его узлов и агрегатов.

1. Через каждые 500 км:

- Проверить уровень моторного масла и, при необходимости, долить.

- Проверить и отрегулировать давление в шинах.

2. Через каждые 10 000 км:

- Смазать петли дверей, тягу привода замка капота.

- Проверить уровень масла в картере заднего моста и, при необходимости, долить. Проверить отсутствие подтеканий масла.

- Проверить уровень масла в картере коробки передач и, при необходимости, долить. Проверить отсутствие подтеканий масла.

- Смазать замочные скважины дверей и крышки багажника.

- Проверить работу генератора, освещение, световую сигнализацию и контрольные приборы.

- Проверить состояние корпуса, уровень и плотность электролита в аккумуляторной батарее.

- Отрегулировать натяжение ремня привода генератора и цепь газораспределительного механизма*.

- Проверить и отрегулировать зазоры в подшипниках ступиц передних колес.

- Проверить состояние рычагов, шаровых опор, шарниров рулевых тяг, защитных резиновых чехлов и колпачков передней подвески.

- Проверить состояние тормозных накладок передних колес, при необходимости, колодки заменить новыми.

- Промыть и продуть топливный фильтр карбюратора.

- Промыть и продуть фильтр топливного насоса.

- Проверить и, при необходимости, зачистить контакты прерывателя, отрегулировать зазор между контактами распределителя зажигания*.

- Проверить и отрегулировать установку момента зажигания*.

- Заменить масляный фильтр.

- Проверить и, при необходимости, отрегулировать углы установки передних колес*.

- Проверить и откорректировать уровень охлаждающей жидкости в расширительном бачке. Проверить отсутствие подтеканий жидкости.

- Проверить состояние гибких шлангов тормозной системы.

- Проверить и откорректировать уровень жидкости в бачке гидропривода сцепления. Проверить отсутствие подтеканий жидкости.

- Проверить и откорректировать уровень жидкости в бачке гидропривода тормозов. Проверить отсутствие подтеканий жидкости. Проверить работу сигнализатора уровня.

- Проверить и отрегулировать зазоры в клапанах*.

- Проверить и, при необходимости, отрегулировать свободный ход рулевого колеса*.

3. Через каждые 20 000 км:

- Заменить смазку в подшипниках ступиц передних колес.

- Смазать клеммы и зажимы аккумуляторной батареи.

- Залить 2-3 капли масла в отверстие масленки распределителя зажигания.

- Заменить фильтрующий элемент воздушного фильтра.

- Проверить и, при необходимости, отрегулировать свободный ход педали сцепления*.

- Проверить и, при необходимости, подтянуть крепление всех агрегатов, узлов и деталей шасси и двигателя.

- Проверить и отрегулировать ближний и дальний свет*.

- Промыть и продуть детали карбюратора. Проверить уровень топлива в поплавковой камере.

- Проверить состояние накладок задних колес и стояночного тормоза, и, при необходимости, колодки заменить новыми. Проверить и отрегулировать ход рычага стояночного тормоза* и свободный ход педали тормоза*.

4. Через каждые 30 000 км:

- Смазать шлицевое соединение фланца переднего карданного вала.

- Проверить состояние резиновых подушек стабилизатора поперечной устойчивости.

- Проверить работоспособность и состояние резиновых втулок амортизаторов.

- Проверить работоспособность вакуумного усилителя.

- Заменить свечи зажигания.

- Промыть систему смазки двигателя.

5. Через каждые 40 000 км:

Смазать винтовые шлицы вала, втулки крышек стартера. Также зачистить коллектор, проверить износ и прилегание щеток. При необходимости, щетки заменить новыми.

6. Через каждые 60 000 км:

- Заменить масло в картере заднего моста**.

- Заменить масло в картере коробки передач**.

- Проверить уровень масла в картере рулевого механизма и, при необходимости, долить. Проверить отсутствие подтеканий масла**.

- Зачистить контактные кольца генератора. Проверить износ и прилегание щеток, при необходимости, щетки заменить новыми.

- Заменить охлаждающую жидкость.

Примечание:

*На новом автомобиле указанные операции выполнять после пробега первых 2000-3000 км.

**На новом автомобиле первую замену масла делать после пробега первых 2000-3000 км.

2. Обслуживание на автомобиле

Доливка масла в рулевой механизм

Для данной операции потребуются следующие инструменты: ключ 8 мм.

1. Открыть капот.

2. Отвернуть пробку заливного отверстия.

3. Залить трансмиссионное масло ТАД-17и до нижнего края отверстия.

4. Затянуть пробку заливного отверстия.

5. Закрыть капот.

Проверка шаровых шарниров рулевых тяг

1. Очистить шаровые шарниры от грязи и ржавчины.

2. Визуально проверить пыльники шарниров рулевых тяг. При обнаружении разрывов, трещин или отслоение резины, пыльники заменить новыми.

Примечание: Если пыльники в хорошем состоянии и обеспечивают чистоту внутри шарниров, то срок службы последних практически не ограничен. При попадании в шарнир влаги, пыли и т. п., происходит преждевременный износ его деталей.

3. Проверить отсутствие люфтов в шарнирах. Для этого необходимо взяться рукой за шарнир, как показано на фото ниже, а помощник должен покачивать рулевое колесо в обе стороны. При обнаружении ощутимого люфта, шаровые шарниры заменить новыми.

Ремонт КПП

ВАЗовская «шестёрка» оснащалась двумя вариантами механических коробок передач — четырёх- и пятиступенчатой. Оба агрегата являются взаимозаменяемыми. КПП ВАЗ 2106 простая и одновременно надёжная, что позволяет владельцам этого автомобиля в случае возникновения неполадок выполнить ремонт самостоятельно. Основными неисправностями коробки передач являются:

- течь масла;

- выбивание одной из передач;

- затруднённое переключение передач;

- посторонние звуки во время работы.

Одной из неисправностей коробки передач является течь масла

Таблица: основные неисправности КПП ВАЗ 2106 и способы их устранения

| Причина неисправности | Способ устранения |

| Наличие шума в КПП (может пропадать, если выжать педаль сцепления) | |

| Недостаток масла в картере | Проверить уровень и долить масло. Проверить на предмет утечки масла, очистить или заменить сапун |

| Изношены подшипники или шестерни | Заменить повреждённые или изношенные элементы |

| Шумов нет, но скорости включаются с трудом | |

| Повреждён рычаг переключения, изношены сферическая шайба, винт ограничения хода рычага КПП, искривлён рычаг | Заменить повреждённые детали |

| Клинит шарнир рычага | Заменить изношенный элемент, смазать шарнир рекомендуемым смазочным материалом |

| Заедают сухари, грязь в гнёздах штоков вилок | Заменить детали |

| Затруднено движение муфты на ступице | Очистить шлицы, удалить заусенцы |

| Деформированы вилки | Заменить на новые |

| Не выключается сцепление | Устранить неисправности сцепления |

| Между третьей и четвёртой передачей отсутствует возможность зафиксировать рычаг переключения передач на нейтральной передаче | |

| Сломана оттяжная пружина | Заменить пружину или установить на место, если она соскочила |

| Самопроизвольное отключение передач | |

| Потеря упругости фиксаторов, износ шариков или гнёзд штоков | Заменить детали |

| Изношены кольца синхронизаторов | Заменить детали |

| Изношены зубья муфт или венца синхронизатора | Заменить повреждённые детали |

| Пружина синхронизатора вышла из строя | Установить новую пружину |

| При переключении передач слышен шум, треск или визг | |

| Неполное выключение сцепления | Устранить неисправности сцепления |

| Недостаточный уровень масла в картере | Проверить на утечку масла, долить масло, прочистить или заменить сапун |

| Изношены зубья шестерён | Заменить детали |

| Изношено кольцо синхронизатора той или иной передачи | Заменить изношенное кольцо |

| Наличие люфта валов | Подтянуть крепления подшипников, заменить изношенные |

| Течь масла | |

| Изношены манжеты | Заменить изношенные элементы. Прочистить или заменить сапун |

| Износ валов и забоины в местах установки манжет | Зачистить шкуркой с мелким зерном. Заменить манжеты. При сильном износе заменить детали |

| Забит сапун (повышено давление масла) | Прочистить или заменить сапун |

| Слабое крепление крышки картера, изношены прокладки | Подтянуть крепления или заменить прокладки |

| Не до конца закручены пробки для слива или залива масла | Подтянуть пробки |

Ремонт коробки передач выполняется после её демонтажа с автомобиля и проводится при помощи стандартных инструментов (набор ключей и головок, отвёртка, молоток, вороток).

Снятие коробки в основном требуется для её полной разборки

Как форсировать двигатель ВАЗ

Чтобы усилить мощность мотора применяются различные технологии.Форсирование двигателя ВАЗ 2106 производится при помощи тюнинга.

Самый эффективный способ — это установка турбо на ВАЗ 2106 и отвод продуктов сгорания через прямоточную систему.

Турбина, турбонаддув устанавливаются на улучшенную шестерку с целью ее модернизации. При этом ее мощность существенно увеличивается. Установка специальных деталей внутрь силового агрегата не дает такого эффекта, как турбина.

Ваз 2106 турбо используют любители высоких скоростей. Замененный тюнинговый автомобиль имеет дополнительное оборудование, требующее дополнительных затрат по уходу и контролю за работой всех систем, по периодическому техосмотру. Стоимость установки доходит до половины цены машины.

Высота блока цилиндров на классический автомобиль ВАЗ (от оси коленвала до плоскости прокладки головки блока цилиндров): — 2101, 21011, 2105 = 207,1 допуск -0,15, — 2103, 2106, 2121, 21033(под 76 бензин для Китая), 2130 (1,8 литра ОПП) = 215,9 допуск -0,15, — 21213 (на мотре 21214 блок 21213) = 214,58 допуск -0,15. Толщина стенок цилиндра обычно позволяет увеличить диаметр не более чем на 2-а мм, если водяная рубашка, а точнее диаметр цилиндра смещен относительно рубашки могут возникнуть проблемы.

Ход колена 2101, 2103, 21213: ход 2101 — 66мм (в обиходе называется низким) ход 2103 — 80мм ход 21213 — 80мм (более сбалансирован за счёт более развитых противовесов, видимо в ущерб весу) ход 2130 — 82мм Есть тюненские колена ходом 84,86,88 мм. Но стоят они от 10тысяч

Диаметр поршней на классику 2101 — 76мм 21011,2105 — 79мм 21213 — 82мм 2108 — 82мм (ставились для ездунства на 76 бензе, для экспорта) Имеется много кованых поршней любого стокового диаметра, а максимум 84мм Одна из основных геометрических характеристик поршня — компрессионная высота. Она определяется расстоянием от его днища до оси поршневого пальца. Для классического мотора ВАЗ она составляет 38 мм. Есть поршни с меньшей компрессионной высотой, например поршни ТРТ. Высота составляет 31 мм.

Длины шатунов на классические моторы (какие бывают): Все шатуны 2101 длинной 136 мм но есть 213 шатун такой же длинны, но там палец прессуется в поршень а не в шатун. Есть шатуны укороченные на 7мм(как пример: запихать 80ое колено в низкий блок) Есть два вида: укороченные — производятся сразу на 7мм короче(г.Луганск, Украина, произ-ль: «Луганский завод коленчатых валов»), и усаженные, то есть берётся стоковый шатун и под нагревом усаживается, делали при совке, но они не очень желательны, и по общему мнению опасны, поскольку в месте усадки обязательно будет напряжение, и может показаться «рука дружбы»

И так что делаем:

Имеем двигатель 2101 или 21011 объемами 1,2 и 1,3 соответсвенно, что мы можем получить? из 2101 блока мы можем получить объем 1,5 и 1,6 литра, из 21011 блока 1,6 и 1,7. Что для этого нужно? 1. Коленвал 2103 (если где услышите коленвал 2106 или 2121 то имейте ввиду, что в двигателе 2106 стоит КВ 2103, на ниве 2121(!) ставили двигатель 2106), либо 21213 (он будет получше) 2. Шатуны Укороченные, Если увеличиваем объем шатунами то поршни можно оставить родные, все зависит от ресурса мотора, если точим то берем новые поршни) 3. Поршни (В случае если ставим родные или 213 шатуны)

остальное по мурзилке.

Пример получения 1,7 литра на 011 блоке: 1. Коленвал 2. Шатун 129 мм (как вариант, либо родной или 213) 3. Поршни 82 мм (тут зависит от шатуна, если укороченный то ставим Нивовский поршень с двигателей 21213, если Шатун будет родной или 213 то ставим поршень с меньшей компрессионной высотой) 4. Точим цилиндры до 82 мм Так получается 1,7 литра) Для объемов 1,5 и 1,6 тот же самый порядок, только мы будем выбирать между шатунами и поршнями, в этом случае существует такое понятие как R/S (rod to stroke ratio) разница длинны шатуна и хода коленвала

И ему уделяется достаточно серьезное внимание при доработке моторов. Многие источники считают, что «золотой серединой» является величина R / S, равная 1,75

1. Общие сведения

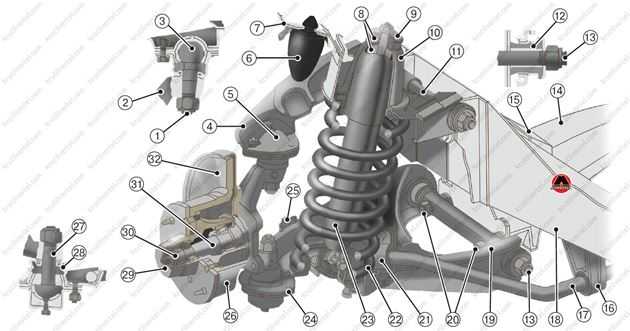

Передняя подвеска

- Палец шаровой опоры верхнего рычага.

- Поворотный кулак.

- Подшипник шаровой опоры верхнего рычага.

- Верхний рычаг.

- Шаровая опора верхнего рычага.

- Буфер хода сжатия.

- Кронштейн буфера хода сжатия.

- Резиновые прокладки крепления штока амортизатора.

- Шайба резиновой прокладки штока амортизатора.

- Опорный стакан амортизатора.

- Ось верхнего рычага.

- Резиновая втулка шарнира.

- Ось нижнего рычага.

- Поперечина.

- Кронштейн крепления поперечины к лонжерону.

- Кронштейн крепления штанги стабилизатора к лонжерону.

- Штанга стабилизатора поперечной устойчивости.

- Лонжерон.

- Нижний рычаг.

- Болты крепления оси нижнего рычага к поперечине.

- Кронштейн крепления штанги стабилизатора.

- Пружина.

- Амортизатор.

- Обойма вкладыша шаровой опоры нижнего рычага.

- Ограничитель поворота передних колес.

- Ступица колеса.

- Пыльник шаровой опоры.

- Палец шаровой опоры нижнего рычага.

- Колпачок гайки ступицы.

- Регулировочная гайка.

- Цапфа поворотного кулака.

- Тормозной диск.

Передняя подвеска независимая, с гидравлическими амортизаторами (двухстороннего действия) и цилиндрическими пружинами (упругими элементами).

Поворотный кулак соединяется с верхним и нижним рычагами подвески шаровыми опорами. Шаровые опоры фиксируются на рычагах тремя болтами. В корпусе опоры располагается подшипник, защищенный от загрязнения резиновым пыльником. Палец шаровой опоры устанавливается в отверстие в поворотном кулаке и фиксируется самоконтрящейся гайкой.

Для уменьшения крена кузова на поворотах и улучшения управляемости автомобиля, передняя подвеска оснащена стабилизатором поперечной устойчивости. Стабилизатор фиксируется двумя кронштейнами на лонжеронах кузова и двумя кронштейнами на нижних рычагах.

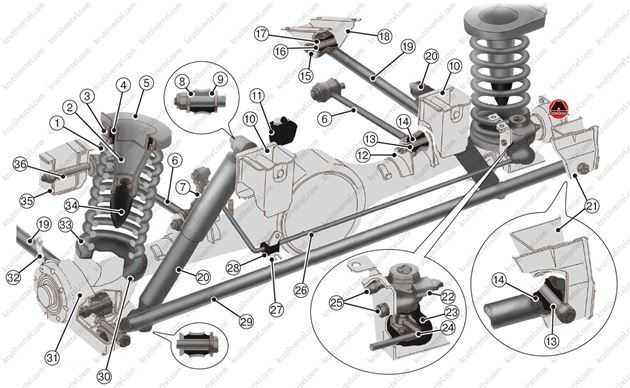

Задняя подвеска

- Пружина.

- Опора буфера хода сжатия.

- Чашка.

- Верхняя прокладка пружины.

- Верхнее седло пружины.

- Верхняя продольная штанга.

- Тяга рычага привода регулятора давления.

- Шайба шпильки крепления амортизатора.

- Резиновая втулка головки амортизатора.

- Кронштейн крепления амортизатора.

- Дополнительный буфер хода сжатия.

- Кронштейн крепления верхней продольной штанги к балке заднего моста.

- Распорная втулка верхней продольной штанги.

- Резиновая втулка верхней продольной штанги.

- Шайба распорной втулки.

- Распорная втулка нижней продольной штанги.

- Резиновая втулка нижней продольной штанги.

- Кронштейн крепления верхней продольной штанги к балке заднего моста.

- Нижняя продольная штанга.

- Амортизатор.

- Кронштейн крепления поперечной штанги к кузову.

- Регулятор давления задних тормозов.

- Защитный чехол регулятора давления.

- Ось рычага привода регулятора давления.

- Болты крепления регулятора давления.

- Торсионный рычаг привода регулятора давления.

- Крепление опорной втулки рычага.

- Опорная втулка.

- Поперечная штанга.

- Нижняя прокладка пружины.

- Опорная пластина кронштейна крепления поперечной штанги.

- Кронштейн крепления троса привода стояночного тормоза.

- Нижнее седло пружины.

- Буфер хода сжатия.

- Кронштейн крепления верхней продольной штанги.

- Болт крепления верхней продольной штанги.

Задняя подвеска зависимая, с гидравлическими амортизаторами (двухстороннего действия) и цилиндрическими пружинами (упругими элементами).

Задняя подвеска представляет собой четыре продольных и одну поперечную штангу. Продольные и поперечная штанги соединены с кузовом и балкой моста резинометаллическими шарнирами.

Ход балки заднего моста вверх ограничен двумя основными, установленными в пружине, и одним дополнительным, установленным на кронштейне на днище кузова, буферами хода сжатия.

Справочные данные для обслуживания

| Углы установки управляемых колес | Для нового автомобиля | После пробега 2000-3000 км |

| Развал передних колес | 0°30′ (от +40′ до -30′) | 0°30’±20′ |

| Схождение передних колес, мм | 1-7 | 2-4 |

| Продольный наклон шкворня | 4° (от +1° до -1°30′) | 4°±30′ |

| Шины и диски | ||

| Размер шин |

165/80R13 82S 175/70R13 82S, T |

|

| Давление воздуха в шинах, МПа | Передние | 0,16 |

| Задние | 0,19 | |

| Минимальная высота протектора шин, мм | 1,6 | |

| Размер колесных дисков | 5Jx13H2 | |

| Диаметр расположения отверстий под колесные болты, мм | 98 | |

| Диаметр центрального отверстия диска, мм | 60,5 |

Проблемы при оплате банковскими картами

Иногда при оплате банковскими картами Visa / MasterCard могут возникать трудности. Самые распространенные из них:

- На карте стоит ограничение на оплату покупок в интернет

- Пластиковая карта не предназначена для совершения платежей в интернет.

- Пластиковая карта не активирована для совершения платежей в интернет.

- Недостаточно средств на пластиковой карте.

Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и все. Весь процесс оплаты книги в формате PDF по ремонту автомобиля на нашем сайте занимает 1-2 минуты.

Если у Вас остались какие-либо вопросы, вы можете их задать, воспользовавшись формой обратной связи, или написать нам письмо на info@krutilvertel.com.

Ремонт двигателя

От состояния силового агрегата напрямую зависит его правильная работа, развиваемая мощность, расход горючих и смазочных материалов. О том, что с двигателем возникли проблемы свидетельствуют такие симптомы:

- сизый дым из выхлопной трубы;

- повышенный расход масла или топлива;

- низкая компрессия в одном из цилиндров;

- стук во время работы мотора;

- снижение мощности.

К возможным неполадкам могут привести следующие факторы:

- высокие нагрузки;

- несвоевременная замена масла;

- применение смазки низкого качества;

- перегрев двигателя.

Ремонт ГБЦ

Необходимость ремонта головки блока либо демонтажа этого механизма может возникать по разным причинам. Одной из наиболее распространённых является повреждение прокладки между головкой и блоком. Это приводит к тому, что охлаждающая жидкость попадает в камеру сгорания либо в масло. В первом случае из выхлопной станет выходить белый дым, а во втором при проверке уровня масла на щупе будет видна эмульсия — серая сметанообразная субстанция.

Помимо повреждённой прокладки иногда могут прогорать клапаны ГБЦ, их посадочные места (сёдла), изнашиваться маслосъёмные колпачки либо растягиваться цепь. Практически все ремонтные работы с головкой блока предполагают снятие этого узла с двигателя, за исключением замены распредвала или сальников клапанов. Поэтому рассмотрим, как и в какой последовательности ремонтировать ГБЦ. Для работы нужно подготовить определённый перечень инструментов:

- вороток с удлинителем;

- трещоточные рукоятки;

- молоток;

- головки на 10, 13 и 19;

- динамометрический ключ для затяжки.

Снятие и ремонт механизма состоит из следующих шагов:

- Откручиваем пробки и сливаем охлаждающую жидкость из системы.

- Демонтируем воздушный фильтр, карбюратор, крышку клапанов, а также отворачиваем крепление обоих коллекторов, после чего отводим выпускной коллектор вместе с приёмной трубой в сторону.

- Отворачиваем болт и снимаем шестерню распределительного вала, а после и сам вал с головки блока.

Замена поршневой группы

Поршневые элементы силового агрегата «шестёрки» постоянно работают с высокими температурными и механическими нагрузками. Неудивительно, что и они со временем выходят из строя: изнашиваются как сами цилиндры, так и поршни с кольцами. В результате требуется разборка мотора и замена вышедших из строя деталей. Основными признаками, указывающими на неисправности поршневой группы, являются:

- сильный дым из шланга вентиляции картера мотора;

- присутствие масла в корпусе воздушного фильтра;

- увеличенный расход масла;

- чрезмерный нагар на свечах зажигания;

- повышенный расход топлива;

- троение мотора;

- сизый дым из выхлопной трубы.

При любом из перечисленных выше признаков следует задуматься над ремонтом силового агрегата. Затягивание этой процедуры будет только ухудшать состояние внутренних элементов, что приведёт к более высоким затратам. Для разборки, дефектовки и ремонта двигателя ВАЗ 2106 необходимо подготовить такие инструменты:

- набор рожковых ключей и головок;

- вороток;

- молоток;

- динамометрический ключ;

- нутромер;

- обжимка для установки поршней;

- щуп для измерения зазоров;

- ветошь.

Поршневая группа меняется в такой последовательности:

- Демонтируем ГБЦ.

- Снимаем крышку поддона, предварительно демонтировав защиту картера.

При помощи нутромера замеряем цилиндры в разных точках:

- отступив 15 мм от верха цилиндра;

- в 45 мм от верхнего края цилиндра;

- в 80 мм от верхней границы.

Согласно полученным замерам необходимо составить таблицу, по которой можно будет оценить конусность и овальность цилиндров. Эти значения не должны отличаться более чем на 0,02 мм. В противном случае блок двигателя придётся полностью разбирать и растачивать. Измеряем диаметр поршня в плоскости, перпендикулярной оси пальца, отступив 52,4 мм от днища поршневого элемента.

С учётом результатов определяется зазор между поршнем и цилиндром. Он не должен превышать 0,06–0,08 мм. Максимально допустимым зазором для двигателя ВАЗ 2106 принято считать 0,15 мм. Новые поршни необходимо подбирать того же класса, что и цилиндры. Класс диаметра цилиндра определяется по букве, нанесённой на плоскости крепления поддона картера.

Если заметны следы того, что поршневые кольца не работали (залегли) или они вовсе сломаны, меняем их на новые согласно размерности поршней. Собираем поршневую группу следующим образом:

- Устанавливаем палец и соединяем шатун и поршень, предварительно смазав его моторным маслом, после чего ставим на место стопорное кольцо.

Оплата через PayPal

После выбора оплаты через PayPal запустится платежная система PayPal, где требуется выбрать способ оплаты банковская карта или аккаунт PayPal.

Если у Вас уже есть аккаунт PayPal, то Вам необходимо зайти в него и осуществить платеж.

Если у Вас нет аккаунта в PayPal, и Вы хотите оплатить с помощью банковской карты через PayPal, Вам необходимо нажать на кнопку «Create an Account (Создать аккаунт)» — на рисунке показано стрелочкой.

После чего PayPal предложит вам выбрать Вашу страну и указать данные кредитной карты.

После указания данных, необходимых для осуществления платежа, надо нажать на кнопку «Pay Now (Оплатить)».

Проблемы электрики, систем охлаждения и подачи горючего

Электрическая часть автомобиля в целом достаточно надежна, поскольку проста. Часто выходят из строя следующие детали:

- предохранители;

- регулятор напряжения зарядки;

- контакты трамблера (на старых моделях), предохранитель бегунка;

- провода высокого напряжения;

- щетки стартера и генератора;

- реле;

- окисляются клеммы аккумуляторной батареи.

Самым слабым местом системы охлаждения является термостат. Диагностика неисправности следующая: наблюдается перегрев жидкости либо, наоборот, постоянно низкая температура. В более новых моделях иногда выходит из строя датчик включения электровентилятора, находящийся в нижней части радиатора. Через 40-60 тысяч пробега приходит в негодность водяной насос (помпа). Ремонту он не подлежит и меняется целиком. Остальные узлы и детали системы работают надежно и не имеют ярко выраженных «болезней».

В системе топливоподачи внимания требует бензонасос, в нем быстро изнашиваются диафрагмы и клапаны. В карбюраторных моделях «шестерки» капитальная очистка этого узла требуется ориентировочно 1 раз в 25 тысяч км. На машинах ВАЗ 21061 и 2106 в последние годы устанавливались карбюраторы 2107 «Озон», на ВАЗ 21063 — модификация 2105 «Озон». На автомобилях с инжектором необходимо выполнять очистку форсунок с таким же интервалом, как и карбюраторы.

Головка блока

Готовую головку доукомплектовываем распредвалом и разрезной шестерней. Выставляем распредвал в перекрытие и хорошо зажимайте гайки звезды, что бы фазы рспредвала не «гуляли». Постель распредвала так же смазывается маслом хорошо. После установки прокладки ГБЦ садим голову, и при помощи динамометрического ключа делаем правильную затяжку головки. После монтажа регулируем начальный зазор клапанов. Эту процедуру следует повторить на прогретом двигателе. Теперь можно устанавливать навесное оборудование и ставить мотор на балку. Прежде чем монтировать коллектора к ГБЦ, проверьте ровность их плоскости и садите на герметик. Шпильки крепления коллекторов смазываем медно смазкой.

После установки мотора ставим комплект зажигания на свои места, и выставляем все по 1 метке, где поршень первого цилиндра стоит в ВМТ. Подключаем все необходимое и заливаем жидкости

Важно, перед тем как вкрутить масляный фильтр, его нужно наполнить маслом

Далее запускаем мотор, первым делом выгоняем воздух из системы охлаждения, при необходимости доливаем. Потом на прогретом моторе проверяем уровень масла и производим регулировку клапанов.

Через 1000 км рекомендуется сменить масло и заново обжать головку и проверить соединения. Обкатка, как правило, при условии качественных колец, происходит при первом запуске. Для полной обкатки потребуется не более 1000 км. На этом этапе мотор показывает максимальную мощность и крутящий момент. 85 лошадиных сил волне реально добиться качественным ремонтом. Если же есть потребность увеличить мощность, то можно установить распредвал с более широкой фазой, прямоточную систему выпуска и карбюратор с увеличенной пропускной способностью. В итоге честных 100 «лошадей» и хороший ресурс Вам гарантирован. Не забывайте, что степень сжатия у двигателя увеличен, поэтому заливайте только 95-й бензин, что позволит использовать всю мощность двигателя и добиться минимального расхода топлива.

Стоит ли делать капремонт двигателя

Двигатель на 2101-2107 разрабатывался еще итальянцами в 50-е года прошлого века. С тех пор конструкция ничем не изменилась, только в 2007 году модель 2107 оснастили инжектором. Двигатель очень простой, и при наличии книги по ремонту, а так же набора инструментов, можно успешно произвести качественный ремонт двигателя. Стоимость «капиталки», даже при условии идеальных условий ремонта, выходит недорого.

Касательно ресурса: согласно заявлению завода-изготовителя, двигателя «ходят» 120000 км, после чего растачивается блок под ремонтный размер, и так еще 2 раза, после чего блок можно выбрасывать. При условии качественных запчастей, правильной дефектовке, использования качественной смазки, и профессиональной сборки, наш мотор может проехать 150-200 тысяч, от замены до замены масла и некоторых расходных материалов.