Часть вторая. Коррозия

Причины коррозии и очаги её поражения Коррозия – это процесс саморазрушения материала в процессе взаимодействия со средой. В нашем же случае коррозия металла происходит вследствие:

- Зимняя «городская» эксплуатация;

- Дешёвый рестайлинг кузова, под которым скапливается всевозможная грязь;

- Хранение автомобиля в сырых, не проветриваемых помещениях.

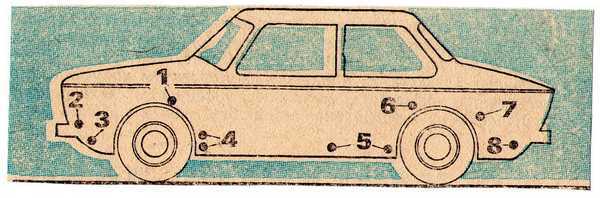

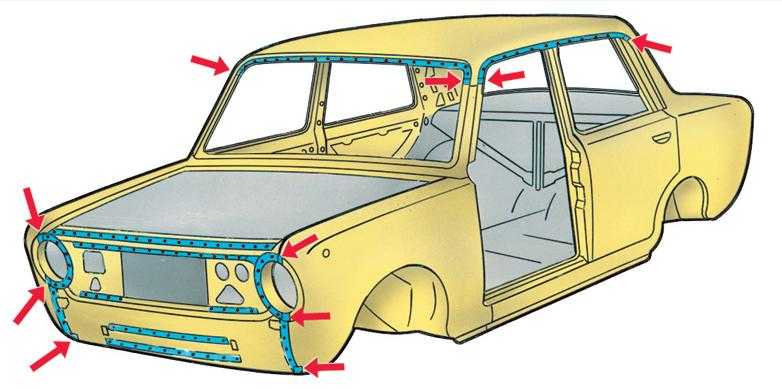

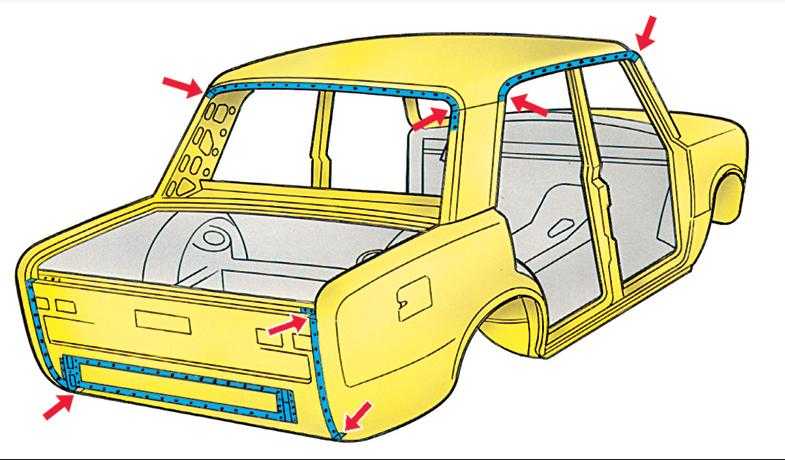

Как показывает опыт большинства автовладельцев,коррозии наиболее подвержены детали кузова ваз 2101 находящиеся в труднодоступных местах, где влага не испаряется достаточно долгое время (зазоры, загибы, отбортовки), а именно:

- колёсные ниши;

- навесные элементы и места их крепления (капот, багажник, двери, пороги, крылья).

И если не предпринимать ни каких мер, то она может переместиться на другие, более значимые силовые элементы (лонжероны, стыки подмоторной рамы, центральные стойки и т. п.). В зависимости от степени разрушения поверхности зависит, каким способом мы будем восстанавливать повреждённую деталь.

Стадия первая

Процесс окисления находиться в начальной стадии(сколы царапины), произошло лишь незначительное изменение цвета. На этой стадии можно обойтись малыми потерями – зачистка поверхности мелким абразивным кругом с последующей полировкой поверхности.

Стадия вторая

Происходит как изменение цвета краски, так и её вспучивание, то есть процесс разрушения идёт равномерно по поверхности элемента.

Этот тип коррозии не так сильно страшен, он происходит чаще всего из-за некачественной подготовки элемента к покраске. Сравнительно легко излечим с помощью повторной зачистки и последующей замазкой эпоксидной мастикой холодного застывания. Данный вид мастики обладает высокой прочностью, достаточной адгезией, она легко наносится на повреждённый участок. В её состав входят пластификаторы и отвердители, которые повышают пластичность смолы и её ударную прочность, а также наполнители понижающие усадку смол и обеспечивающие сближение коэффициентов термических расширений металла со смолами.

Стадия третья

В этом случае процесс разрушения уже уходит вглубь металла (пятна, раковины, дыры), что требует более глубокой зачистки поражённого элемента с последующей его напайкой (лужением) или же замены всего элемента, его отдельных частей.

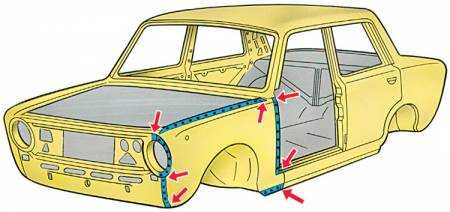

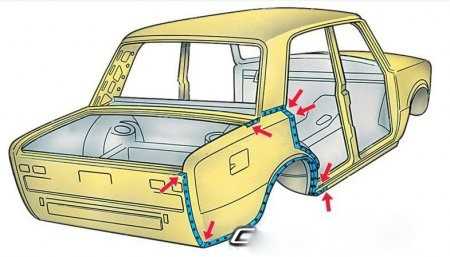

Кстати, если пламенем горелки нагреть металл до светло-красного накала и при этом он не начнёт рассыпаться на фонтанирующие искры, то его ещё вполне можно использовать для сварки. Ну а когда детали кузова ваз 2101 совсем не поддаются восстановлению, то их заменяю новыми используя при этом контактную сварку и электросварку работающую в газовой среде (полу автомат). Чаще всего замены требуют передние и задние крылья с панелями. Методы ремонта и замены данных деталей можно взять за базовые, для этого необходимо лишь узнать месторасположение швов для стыковки элементов:

Для получения оптимальной жёсткости элементов при их минимальной деформации сварку деталей лучше всего производить через каждые 50 миллиметров, небольшими стяжками по 20 миллиметров. Как вы уже заметили,ремонт кузова своими руками ваз 2101 это очень трудоёмкий и ответственный процесс, качество проведения которого непосредственно влияет на безопасность и срок службы автомобиля.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Парень решил подарить на День рождения своему отцу машину, о которой тот мечтал в молодости, но так и не смог ее купить. ВАЗ 21013 1986 года был куплен в прошлом году и отправлен на полный капитальный ремонт, вернувший автомобилю его первоначальный вид. Качественная работа и максимальное использование оригинальных деталей сделали свое дело, и далее вашему вниманию мы предлагаем фотоотчет преображения авто.

Опубликовано 30 Августа 2016

Желаю удачи! я думал что это ваш промысел. а вы свой авто восстанавливаете! не задумывались что было бы дешевле кузов менее гнилой купить и перекинуть всё на него?

желаю удачи, ты молодец, красавчик

Желаю удачи тебе и терпения чтобы закончить этот проект !Ты молодец .

УДАЧИ ВАМ И ВСЕМ АВТОРЕСТОВРАТОРАМ .

А где вы доставали детали кузова?

Столько труда и денег потрачено. Оно того стоит?

Ее бы отпескоструить еще перед покраской по уму. В Москве на эту тему можно проконсультироваться здесь info@newlifecar.com

работы много и тяжелой! как практика подойдет! но ездить она как раньше уже не будет. кузова из латок не собираются!

Молодец! Желаю удачи, если все еще продолжаешь восстанавливать авто. ))))) Подписка+Лайк.

Причины ремонта

Как мы уже выяснили, ремонт кузова ваз 2101 своими руками начинается с избавлений от иллюзий о его хорошем состоянии.

Дело в том, что кузов автомобиля постоянно находится в агрессивной и враждебной ему среде, где помимо существенного перепада температур на него ещё действуют дорожные реагенты и влажность. Вследствие этого, рано или поздно, помимо устранения местных деформаций и точечной коррозии, вам придётся заняться его полным восстановлением.

При калькуляции ремонта, в первую очередь необходимо узнать, сколько стоят кузовные запчасти на ваз 2101,и есть ли они в наличии вообще. Дело в том, что на «копейке» кузов является несущим элементом, то есть он в буквальном смысле «несёт»на себе всё остальное оборудование автомобиля, и цена его составляет практически половину стоимости всей машины.

Итак, инструкция для ваз 2101 «Ремонт кузова своими руками» состоит из двух частей:

- Устранение деформаций кузова и его элементов;

- Устранение коррозии и восстановление поражённых ею элементов.

Ремонт деформированных элементов

Повреждённые поверхности ремонтируются термическим и механическим способами, а так же с помощью быстро затвердевающего пластического материала или же припоя.

Механический способ

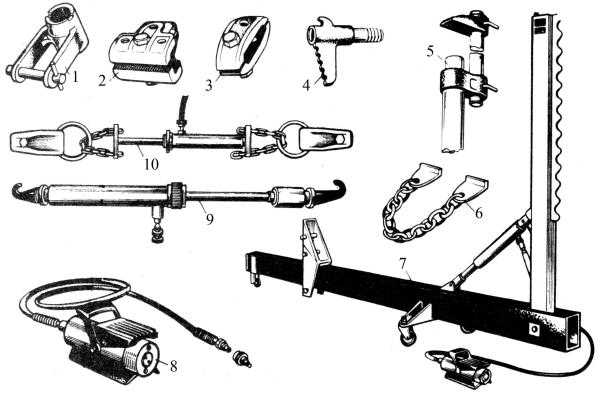

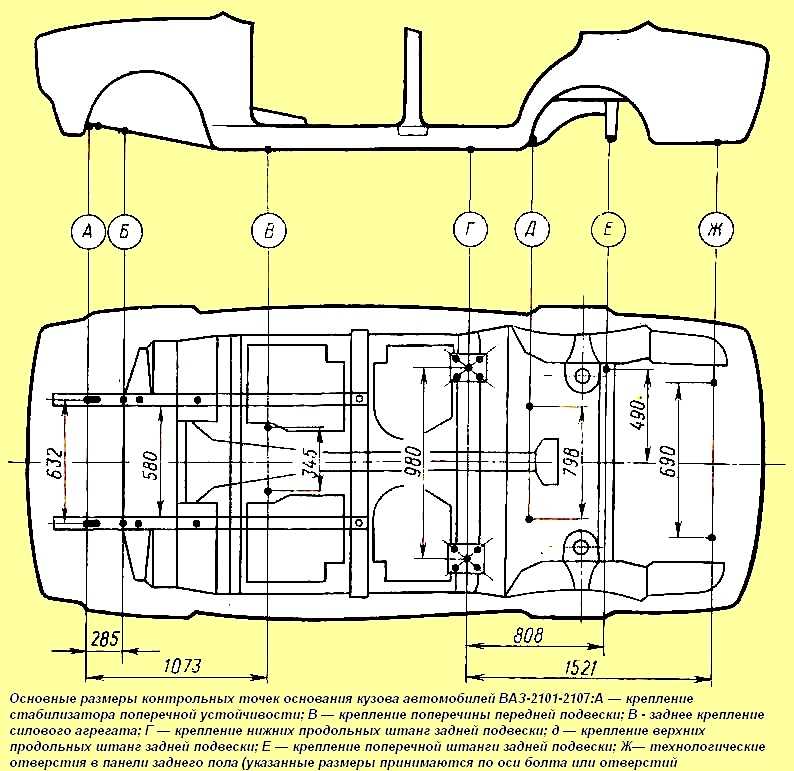

Если при снятии размеров контрольных точек кузова мы обнаружили несоответствие их местоположения с контрольными параметрами, то нам необходимо вернуть их на место, что делается с помощью как нехитрых приспособлений (домкрат, лебёдка, собственный вес автомобиля), а так же более сложных установок.

Механическая правка для придания первоначальных конфигураций и форм подразумевает под собой растяжку, рихтовку и выдавливание кузовных частей подвергшихся деформациям. Данные работы выполняются как в «горячем» так и в «холодном состоянии».

| 1 | Для вытяжки вогнутых элементов |

| 2,3 | Само закрепляющиеся зажимы с гидравлическим приводом |

| 4 | Захватывающее приспособление с зубцами |

| 5 | Струбцина гидравлическая |

| 6 | Зажим двойной |

| 7 | Струбцина для вытягивания |

| 8 | Насос гидравлический |

| 9 | Цилиндр натяжной, с захватами |

| 10 | Цилиндр натяжной с вытягивающим устройством |

Ремонт кузова своими руками ваз 2101 выглядит примерно так:

- определяем места приложения усилий для устранений перекосов и подбираем необходимые захваты и упоры;

- закрепляем в выбранном направлении устройство для правки;

- устанавливаем или закрепляем в проёме механические или гидравлические растяжки с подобранными захватами, упорами и удлинителями;

- устанавливаем и крепим цепь силового органа за зафиксированный захват/зажим с одной стороны и за силовой рычаг с другой. Цепь при этом должна быть предварительно натянута под заранее выбранным и необходимым углом наклона;

- при помощи силового органа производиться вытяжка повреждённых узлов и деталей, выдавливание же производится изнутри салона с помощью гидравлических узлов и силовых растяжек.

Должен предупредить, процесс этот на руку не скорый, многочасовой и даже многодневный.

Кузовные детали

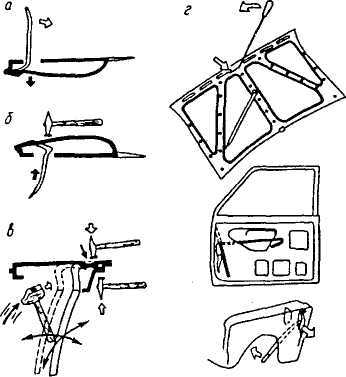

«Оперение» же, как правило, выпрямляют вручную с помощью специальных приспособлений и инструментов:

| А | Молоток |

| Б | Киянка |

| В | Спецоправка |

| Г | Упоры |

Согласен, на первый взгляд данный набор инструментов не производит особого впечатления, но поверьте, при правильном применении эти невзрачные «железяки» буквально творят чудеса:

| А | Устранение деформации с помощью прижимного рычага |

| Б | Исправление вмятины с помощью молотка и прижимного рычага |

| В | Введение прижимного рычага ударом молотка между вмятой панелью и коробом |

| Г | «Вывод» вмятин под элементами капота, дверей и скрытых полостей переднего крыла |

Правка с нагревом

В данной главе хотелось бы сказать, что кузовные запчасти на ваз 2101 лучше всего крепить с помощью контактной сварки, так как при пайке автогеном происходит очень сильный нагрев металла, что провоцирует его деформацию. Но это нас не должно смущать – мы же делаем на ваз 2101 ремонт кузова своими руками и поэтому будем использовать деформацию перегретого металла в свою пользу:

- во-первых, правка с помощью нагрева используется для стягивания (осадки) растянутых панельных поверхностей при температуре прогрева металла 600…650 градусов (красно-вишнёвый цвет);

- во вторых, для предотвращения резкого ухудшения механических свойств и вспучивания места нагрева не должны превышать 30 миллиметров;

- нагрев и правку во избежание дополнительных вмятин и вспучивания необходимо производить от периферии к центру.

Иногда случается так, что к некоторым элементам кузова просто невозможно подобраться для того что бы выправить перечисленными выше инструментами. Поэтому для вывода «неудобной» вмятины предлагается следующий способ:

-

- снаружи вмятины привариваем металлический штырь диаметром в 2…3 миллиметра (при большой площади деформации можно приварить несколько штырей, от края к центру);

- вытягивая металл штырём с помощью рычага, и одновременно постукивая по краям вмятины, исправляем дефект;

- так же в этом способе можно использовать шурупы, обратные молотки и другие специальные инструменты;

после того как вмятина выправилась, штырь срезается, место сверловки под шуруп заваривается сваркой и затем всё зачищается болгаркой.

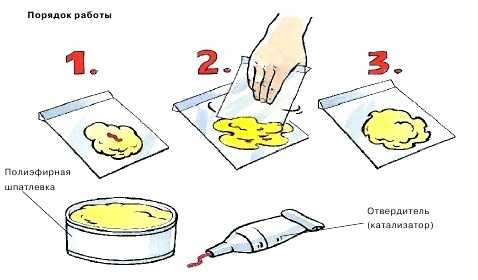

Оставшиеся неровности, которыми обзавелись детали кузова ваз 2101 в процессе ремонта своими руками, нам поможет выровнять полиэфирная шпатлёвка:

Наиболее надёжные соединения получаются с панелями, предварительно зачищенными до «голого» металла. Состоит из полиэфирной смолы и отвердителя – катализатора благодаря которому смесь затвердевает при 20°Суже за 15…20 минут, вне зависимости от толщины нанесённого слоя шпатлёвки. Следовательно, процесс нанесения шпатлёвки сокращается при отсутствии необходимости нанесения множества слоёв.

Капот

Капот является той частью кузова, которая часто подвергается модернизации ввиду расположения под ним двигателя. Как известно, моторы отечественного автопрома устанавливали на заводе без обеспечения хорошего охлаждения, и они не выдерживали длительную езду на предельной скорости, как иномарки. Чтобы исправить эту оплошность производителей, владельцам рекомендуется провести тюнинг.

Воздухозаборник на капот

Это именно то, что нужно для обеспечения хорошего охлаждения. Сегодня в магазинах можно приобрести готовый вариант такого шноркеля. Весит он всего 460 г, может быть по заказу окрашен в цвет автомобиля, крепится на саморезы или малярный скотч. Изготовлен элемент из 2-миллиметрового пластика.

Вот как проводится установка пошагово.

- Снять капот.

- Просверлить крышку в этих местах.

Можно установить и такой вариант, благо моделей для выбора на продажу масса.

Замок капота

Ремонт замка капота ВАЗ 2101 вполне под силу каждому. Выходит из строя внезапно механизм редко, ухудшение закрывания происходит постепенно. Главная опция замка — фиксировать капот. В рабочем состоянии он это делает идеально, но со временем портится: приходится несколько раз хлопать капотом, чтобы он закрылся. Крышка может дребезжать и подпрыгивать на колдобинах, что тоже неприятно.

Существует 3 варианта исправления проблемы.

- Регулировка. Замок изредка заедает, капот дребезжит еле заметно.

- Ремонт и смазка. Постоянное заедание, тщетные попытки настройки.

- Замена. Серьёзные повреждения механизма.

Как правило, ремонт замка подразумевает замену пружины. Она является главной виновницей самопроизвольного открывания капота.

Часто подвергается ремонту также тросик замка капота, заедающий или портящийся со временем. Старый элемент легко срезается вот отсюда.

Затем тросик надо вывести из оболочки, в которой он сидит. Установить новый, хорошенько смазав его маслом.

12.2.6. Ремонт деформированных поверхностей

Деформированные поверхности ремонтируют механическим или термическим воздействием на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем. Помятые места оперения выпрямляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений. Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств, панели нагревают до 600–650° С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 20–30 мм. Стягивание поверхности производите следующим образом: – газовой сваркой, от переферии к центру дефектного участка, нагревайте металл и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню; – повторяйте операции нагрева и осаживания до получения ровной поверхности панели. Неровности в панелях можно выравнивать при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя. Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отвердения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20° С – 15–20 мин. Поэтому сокращается продолжительность нанесения шпатлевки и нет необходимости наносить ее в несколько слоев. Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, термопластик приобретает при 150–160° С. Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений. Для лучшей адгезии рекомендуется на поверхности создать шероховатости при помощи абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый тонкий слой порошка, который укатывают металлическим катком. Затем наносят второй слой и так далее, до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой зачищают и выравнивают металлическим кругом. Пораженные коррозией участки панелей кузова могут ремонтироваться эпоксидными мастиками холодного отвердения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки. В состав мастик входят отвердители, пластификаторы (для повышения пластичности смолы и ударной прочности отверделого эпоксидного состава), наполнители (для понижения усадки смолы и сближения коэффициентов термического расширения смолы и металла). Припои ПОССу 18 или ПОССу 20 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и для устранения зазора. Для предотвращения коррозии лучше применять бескислотный способ нанесения припоя. При значительных повреждениях, панели заменяют новыми, с использованием контактной сварки и электросварки в среде защитных газов.

| предыдущая страница12.2.5. Замена панелей передка и задка | следующая страница 12.3. Лакокрасочные покрытия |

Эксплуатационные параметры мотора 21011

Классическая модернизация ДВС 2101 увеличила объемы сжигания топливной смеси при одновременном снижении хода поршня. Расход топлива изменился в большую сторону незначительно, зато мотор стал «приемистым». Основные технические характеристики варианта 21011 имеют следующий вид:

| Изготовитель | АвтоВАЗ |

| Марка ДВС | 21011 |

| Годы производства | 1974 – 2006 |

| Объем | 1294 см3 (1,3 л) |

| Мощность | 50,7 кВт (69 л. с.) |

| Крутящий момент | 94,3 Нм (3400 об/мин) |

| Вес | 114 кг |

| Степень сжатия | 8,8 |

| Питание | карбюратор Озон ДААЗ 2105 |

| Тип мотора | рядный, верхневальный |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | «длинные» перегородки |

| Выпускной коллектор | «паук», схема 4/2/1 |

| Распредвал | верхнее расположение внутри ГБЦ |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | А класс – 79 – 79,01 мм B класс – 79,01 – 79,02 мм

С класс – 79,02 – 79,03 мм D класс – 79,03 – 79,04 мм Е класс – 79,04 – 79,05 мм |

| Поршни | 79 мм |

| Кольца | не симметричные, без покрытия |

| Диаметр поршня | А класс –78,94 – 78,95 мм В класс – 78,95 – 78,96 мм

С класс – 78,96 – 78,97 мм D класс – 78,97 – 78,98 мм Е класс – 78,98 – 78,99 мм |

| Коленвал | чугун ВК, короткий радиус кривошипа |

| Количество коренных подшипников | 5 |

| Ход поршня | 66 мм |

| Горючее | АИ-93 |

| Нормативы экологии | Евро-2 |

| Расход топлива | трасса – 8 л/100 км смешанный цикл 9,5 л/100 км

город – 11 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Моторное масло для 21011 | 5W-50 и 10W-40 |

| Объем моторного масла | 3,75 л |

| Рабочая температура | 80° |

| Ресурс мотора | заявленный 125000 км реальный 200000 км |

| Регулировка клапанов | гайки |

| Система охлаждения | принудительная, антифриз/тосол |

| Количество ОЖ | 9,75 л |

| Помпа | с пластиковой крыльчаткой |

| Свечи на 21011 | А-17-ДВ |

| Зазор между электродами свечи | 0,5 – 0,6 мм |

| Цепь ГРМ | 114 звеньев, двухрядная |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | переключение сезонной температуры, картонный картридж с предочистителем |

| Масляный фильтр | оптимально Mann W914/2 |

| Маховик | Вес 0,62 кг, 129 зуба, 6 посадочных отверстий без смещения, диаметр наружный 27,75 мм, внутренний 25,67 мм |

| Болты крепления маховика | М10/1,25 мм, общая длина 23,5 мм |

| Маслосъемные колпачки | рекомендованы заводом от фирм Corteco либо Хорс |

| Компрессия | 10 – 14 бар, перепад давления в соседних цилиндрах не более 1 бара |

| Температура масла | 80°С |

| Температура срабатывания термостата | 80 – 84°С |

| Обороты ХХ | 850 – 950 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 37,24 Нм маховик – 83,3 Нм

болт сцепления – 29,4 Нм крышка подшипника – 80,36 Нм (коренной) и 50,96 (шатунный) головка цилиндров – две стадии 39,2 Нм, 112,7 Нм |

Карбюратор Озон

Руководство завода производителя включило в комплектацию 21011 карбюратор Озон, дополнительно повысив характеристики этого мотора.

Часть вторая. Коррозия

Причины коррозии и очаги её поражения

Коррозия – это процесс саморазрушения материала в процессе взаимодействия со средой. В нашем же случае коррозия металла происходит вследствие:

- Зимняя «городская» эксплуатация;

- Дешёвый рестайлинг кузова, под которым скапливается всевозможная грязь;

- Хранение автомобиля в сырых, не проветриваемых помещениях.

Места кузова ваз 2101 наиболее подверженные коррозии

Как показывает опыт большинства автовладельцев,коррозии наиболее подвержены детали кузова ваз 2101 находящиеся в труднодоступных местах, где влага не испаряется достаточно долгое время (зазоры, загибы, отбортовки), а именно:

- колёсные ниши;

- навесные элементы и места их крепления (капот, багажник, двери, пороги, крылья).

И если не предпринимать ни каких мер, то она может переместиться на другие, более значимые силовые элементы (лонжероны, стыки подмоторной рамы, центральные стойки и т. п.).

В зависимости от степени разрушения поверхности зависит, каким способом мы будем восстанавливать повреждённую деталь.

Стадия первая

Процесс окисления находиться в начальной стадии(сколы царапины), произошло лишь незначительное изменение цвета.

На этой стадии можно обойтись малыми потерями – зачистка поверхности мелким абразивным кругом с последующей полировкой поверхности.

Стадия вторая

Происходит как изменение цвета краски, так и её вспучивание, то есть процесс разрушения идёт равномерно по поверхности элемента.

Коррозия задней арки колеса ваз 2101

Этот тип коррозии не так сильно страшен, он происходит чаще всего из-за некачественной подготовки элемента к покраске.

Сравнительно легко излечим с помощью повторной зачистки и последующей замазкой эпоксидной мастикой холодного застывания.

Данный вид мастики обладает высокой прочностью, достаточной адгезией, она легко наносится на повреждённый участок. В её состав входят пластификаторы и отвердители, которые повышают пластичность смолы и её ударную прочность, а также наполнители понижающие усадку смол и обеспечивающие сближение коэффициентов термических расширений металла со смолами.

Стадия третья

В этом случае процесс разрушения уже уходит вглубь металла (пятна, раковины, дыры), что требует более глубокой зачистки поражённого элемента с последующей его напайкой (лужением) или же замены всего элемента, его отдельных частей.

Лужение кузова ваз 2101 оловом

Кстати, если пламенем горелки нагреть металл до светло-красного накала и при этом он не начнёт рассыпаться на фонтанирующие искры, то его ещё вполне можно использовать для сварки.

Ну а когда детали кузова ваз 2101 совсем не поддаются восстановлению, то их заменяю новыми используя при этом контактную сварку и электросварку работающую в газовой среде (полу автомат).

Чаще всего замены требуют передние и задние крылья с панелями. Методы ремонта и замены данных деталей можно взять за базовые, для этого необходимо лишь узнать месторасположение швов для стыковки элементов:

Сварочные швы переднего «оперения»

Сварочные швы заднего «оперения»

Сварочные швы передней части и крыши

Сварочные швы задней части и крыши

Для получения оптимальной жёсткости элементов при их минимальной деформации сварку деталей лучше всего производить через каждые 50 миллиметров, небольшими стяжками по 20 миллиметров.

Как вы уже заметили,ремонт кузова своими руками ваз 2101 это очень трудоёмкий и ответственный процесс, качество проведения которого непосредственно влияет на безопасность и срок службы автомобиля.

Причины ремонта

Как мы уже выяснили, ремонт кузова ваз 2101 своими руками начинается с избавлений от иллюзий о его хорошем состоянии. Дело в том, что кузов автомобиля постоянно находится в агрессивной и враждебной ему среде, где помимо существенного перепада температур на него ещё действуют дорожные реагенты и влажность. Вследствие этого, рано или поздно, помимо устранения местных деформаций и точечной коррозии, вам придётся заняться его полным восстановлением. При калькуляции ремонта, в первую очередь необходимо узнать, сколько стоят кузовные запчасти на ваз 2101,и есть ли они в наличии вообще. Дело в том, что на «копейке» кузов является несущим элементом, то есть он в буквальном смысле «несёт»на себе всё остальное оборудование автомобиля, и цена его составляет практически половину стоимости всей машины. Итак, инструкция для ваз 2101 «Ремонт кузова своими руками» состоит из двух частей:

- Устранение деформаций кузова и его элементов;

- Устранение коррозии и восстановление поражённых ею элементов.

Часть первая. Деформации

Деформации кузова автомобиля и его элементов происходят в двух случаях – или вы во что-то врезались или врезались в вас

Но это не суть важно, главное как мы будем устранять последствия сего конфуза. Калькуляция Для начала необходимо произвести оценку общего объёма работ, а именно:

- все детали кузова ваз 2101 должны подвергнуться дефектовке (именно ВСЕ, так как велика вероятность обнаружения скрытых дефектов);

- составлена смета;

- определена очередность выполняемых работ.

Проверка контрольных точек

Так как мы не можем быть уверенными в безупречности езды предыдущего хозяина «копейки» и, учитывая весьма преклонный возраст нашего автомобиля, в первую очередь нам будет необходимо промерить его геометрические размеры,которые содержит в себе инструкция по эксплуатации и ремонту автомобиля.

На фото показаны размеры основных контрольных точек* каркаса, где указаны:

| А | Место установки стабилизатора поперечной устойчивости |

| Б | Крепление поперечной передней балки |

| В | Установочные места для задних креплений двигателя |

| Г | Нижние продольные штанги задней подвески |

| Д | Верхние продольные тяги задней подвески |

| Е | Место установки задней поперечной тяги |

| Ж | Технологические отверстия в днище |

*- Указанные размеры снимаются по осям болта или отверстия. Сняв размеры с контрольных точек пола кузова, мы получаем информацию о правильном местоположении креплений основных элементов автомобиля, причём для этого нам не потребовался их демонтаж. Так же нам пригодятся:

Контрольные размеры капота и ветрового стекла

Геометрические параметры крышки багажника и проёма заднего окна

Кстати, на установку навесных деталей кузова заводом изготовителем предусмотрены допуски неравномерности (конусности) зазоров до полутора миллиметров, а для внутренних и наружных допусков лицевой части элемента относительно неподвижной детали это значение увеличено до двух миллиметров.

Ремонт кузова ваз 2101 мастерская домашнего умельца

- 1 Почему гниет кузов

- 1.1 Очаги поражения

- 1.2 Поверхностная коррозия

- 1.3 Точечная коррозия

- 2 Ремонт кузова

- 2.1 Геометрия кузова

- 2.2 Подготовка к сварочным работам

- 2.3 Сварочные работы

- 2.4 Выводим «неудобные» вмятины

- 2.5 Пайка кузова

- 2.6 Заплаты

- 3 Покраска кузова

Легенда отечественной автомобильной промышленности Ваз 2101 выпускался на протяжении 28 лет (с 1970 по 1988 годы), в течение которых с конвейера сошло 4,85 млн. автомобилей. Ваз 2101практически не имел конкурентов на просторах огромной страны. Его технические характеристики, динамика, тормозная система, управляемость и цена делали его фаворитом на отечественном автомобильном рынке. «Копейка» и по сей день пользуется авторитетом и не редко встречается на улицах городов и поселков. Как и для большинства подреженных автомобилей главной проблемой «копейки» считается ее кузов, так как время, влажность и дорожные реагенты не оставляют кузовному металлу больших шансов. А если учесть, что к тому же он еще является несущей частью и составляет 60% от стоимости самого автомобиля, то капремонт кузова ваз 2101 является необходимой и трудоемкой операцией, от качества проведения которой напрямую зависит срок службы самого авто.

Ваз 2101. Первый ремонт за 40 лет. Реставрация

Расскажу немного о ремонте ВАЗ 2101, а точнее 21011.

машина 1978 года выпуска. до этого ни разу не билась и не делалась. пробег у машины на данный момент 32 т. км. досталась она нынешнему владельцу от деда около 10 лет

но ни чего вечного не бывает и случилась такая неприятность. при перегоне слетел с трассы. повредил 3 элемента. переднее левое крыло

заднее правое крыло

и самое серьезное повреждение получило переднее правое

железо кстати крепкое как броня, помучелся я с ним) фото слета с трассы, деревья повалило.

видно что за машиной следили

железо все в отличном состоянии. так выглядят пороги, даже контактная сварка заводская четко прослеживается. по всей машине я нашел только одно проблемное место. это низ заднего правого крыла под бензобаком.

рихтуем заднее крыло

а вот то самое проблемное место, больше на кузове такого нет нигде.

приступаем к самому тяжелому элементу. переднее крыло

сильно не стал рассписывать принцип работы этого аппарата, есть тема про него. кому интересно, зайдите почитайте) https://www.yaplakal.com/forum11/topic1546014.html?hl=

ребро подтянулось. да, кстати желтая фигня это грунт. я попросил владельца попшикать из баллончика, чтоб не заржавело. т.к. с момента дтп до принятия в работу было прилично времени, около полугода и ехать до меня пришлось почти 1500 км.

очищаю верхнюю полку под рихтовку спотером

не до идеала, ребро немного «плывет»

поэтому такие участки дорабатываю с помощью лужения. в идеал таким способом конечно не вывести, но шпатлевки будет намного меньше.

левое переднее крыло уже отрихтовано

наплавляю ребра, т.к. они все были сломаны

с этой аркой попотел конкретно, 4 канта плюс радиус.

удаляю все лако-красочное покрытие с ремонтных элементов

делается это для того, чтоб убрать последствия сколов. так это обычно выглядит под слоем краски

скол был небольшой, но паук далеко разползся. хотя на поверхности этого не было видно.

маскирую остальные элементы, чтобы при малярных работах не запылить их

обезжириваю все поверхности

и наношу слой первичного эпоксидного грунта

шпатлюем. шпатлевка с индикатором высыхания. при замешивании и нанесении имеет голубой оттенок

при высыхании белеет

перетираем ее через проявочную пудру

материалы долго выбирал из различных премиум брендов, но остановился на линейке Classic Car от новол. т.к. она заточена именно на ретро автомобили. здесь на фото полный набор, который пришел именно для этого авто

далее все это дело покрываем жидкой шпатлевкой для окончательной постройки плоскости. она тоже с индикатором высыхания.

пока сохнет жидкарь, работаю по привычным работам) ибо время сушки у материала классик кар довольно приличное в отличии от простых рефинишных материалов для кузовного ремонта

тут кстати тоже можно сказать реставрация) на машине показалось не сложно, но когда снял.

но ерунда, все собралось и уехало

тем временем жидкарь просох и можно шлифовать. обрабатывается вначале вручную абразивом на жестком шлифке.

затем прямонаправленная риска от ручной шлифовки перебивается машинкой через проявку

вот так выглядит эта риска от ручной шлифовки заполненная пудрой. дальше где чисто уже обработано машинкой.

наступает следующий этап. снова наносим эпоксидный грунт. делается это для того, чтобы запаковать шпатлевку в «эпоксидный карман» и изолировать ее. это предусматривает данная технология и от этого ни как не уйти, надо все делать так как расписано, иначе гарантии на ремонт дать не возможно

затем тут же следом через 40-50 мин. летит акриловый грунт наполнитель

сушим его сутки и перетираем на жестком шлифке так же как и жидкарь, только градации наждачки намного ниже. тут идет 320

далее перебиваем прямонаправленную риску через проявку

тут кстати видно машинку эксцентриковую

заного оклеиваю и маскирую кузов

и производится окраска

окраска производилась акрилом и сверху лак

спустя полчаса распаковываю

и оставляю на сутки сохнуть

даже в шагрень угадал) это стык заднего окрашеного крыла и двери в заводском окрасе

Источник

Описание кузова ВАЗ 2101

«Копейка», как и любой другой седан, оснащается несущим шасси. Другими словами, металлический остов не только предоставляет удобное вместилище для водителя, пассажиров и багажа, но и одновременно является носителем большого количества элементов, узлов и агрегатов. Поэтому седан как никакой другой тип кузова нуждается в своевременном осмотре и ремонте.

Размеры кузова

Под размерами остова автомобиля принято понимать габаритные данные. Габариты кузова «копейки» следующие:

- ширина составляет 161 см;

- длина — 407 см;

- высота — 144 см.

Масса голого кузова «копейки» составляет ровно 280 кг. Это удалось выяснить путём несложных математических вычислений. Надо вычесть из суммы общей массы автомобиля вес двигателя, КПП, кардана, заднего моста и радиатора.

Что касается общего веса «копейки», то он составляет 955 кг.

Номер кузова

Как правило, он помещён на идентификационном шильдике, который надо искать в нескольких местах:

- на правой чашке опоры телескопической стойки;

- на верхней поперечине моторного отсека.

В некоторых случаях может быть выбит отдельно.

Дополнительные элементы

Детали кузова принято делить на основные и дополнительные элементы. К первым относят целые части — крылья, крышу, пол, лонжероны; ко вторым — зеркала, пороги, площадку под АКБ и т. д.

Зеркала ВАЗ 2101 призваны обеспечивать водителю хорошую обзорность. Внутреннее салонное зеркало оснащено специальным противоослепляющим устройством. Что касается боковых наружных зеркал, то их ставили множество, в зависимости от года выпуска «копейки». Старые версии оснащались круглыми моделями, новые — прямоугольными.

Постепенно модернизировался и вариант крепления — вместо трёх отверстий для винтиков оставили только два.

На ВАЗ 2101 одним из слабых мест кузова являются пороги. Они быстро ржавеют и гниют, так как подвержены регулярному механическому воздействию. С целью защиты и продления срока эксплуатации их закрывают пластиковыми накладками.

Сегодня на рынке можно найти «штатные» пластиковые накладки для любых модификаций ВАЗ, в том числе и для «копейки». Можно также установить на ВАЗ 2101 накладки от более современных моделей — ВАЗ 2107, «Лады» и т. д.